一、工艺流程:整个工艺流程可以简单分为预处理、一次罐式发酵、二次槽式陈化、粉状有机肥生产、颗粒有机肥生产四个过程。

预处理:堆肥原料运到堆场后,经磅秤称量后,送到混合搅拌装置,与厂内生产、生活有机废水混合,加入微生物菌种,并按原料成分粗调堆肥料水分、碳氮比,混合后进入罐式发酵工序。

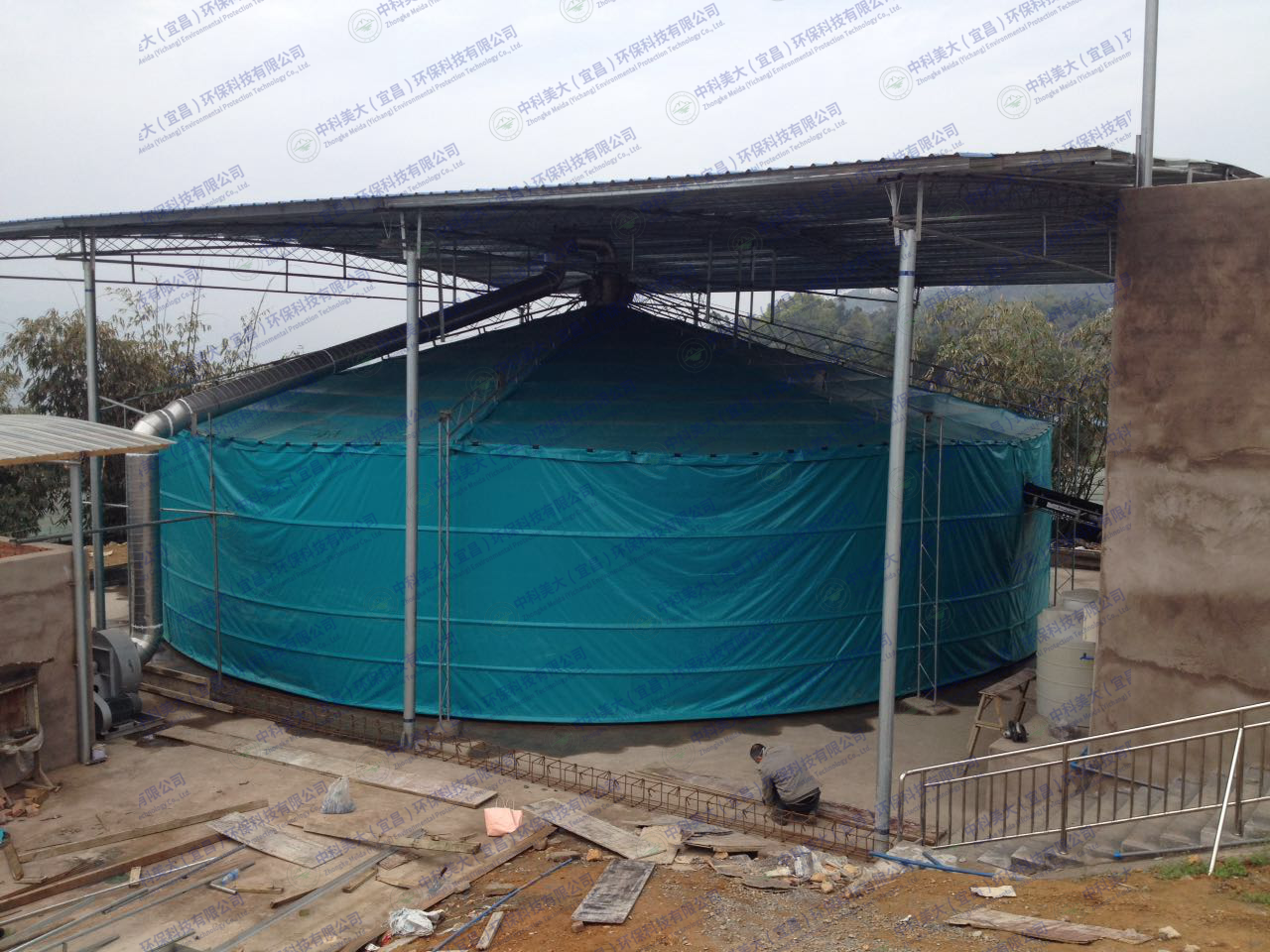

一次罐式发酵:将混合好后的原料用皮带运输机送入一次发酵罐,通过布料机均匀铺设到池中,采用风机从发酵池底部往上强制通风,进行供氧,同时进行翻堆,控制发酵温度在500C~650C,进行有氧发酵,本工程一次发酵周期为8天,每天进一池原料出一池半成品,发酵好的半成品出料后,准备进入下一工序。

二次陈化槽

二次陈化:发酵罐输出的物料,经过皮带运输机送至陈化槽,物料的水分降至40%以下时候,进行15-20天以上的陈化,陈化期间利用槽式翻抛机翻动,陈化后期温度逐渐下降,高温阶段中必然造成微生物的死亡和活动减少,有机质降解的热量逐渐减少,嗜温型微生物逐渐开始占据优势,对于残余难分解的有机物做进一步分解,但微生物的活性普遍下降,堆体发热量减少,温度下降,有机物趋于稳定,需氧量大大减少,堆肥进入后熟阶段,温度稳定在40℃时候,水分下降到30%时候,堆肥腐熟并且腐殖化。

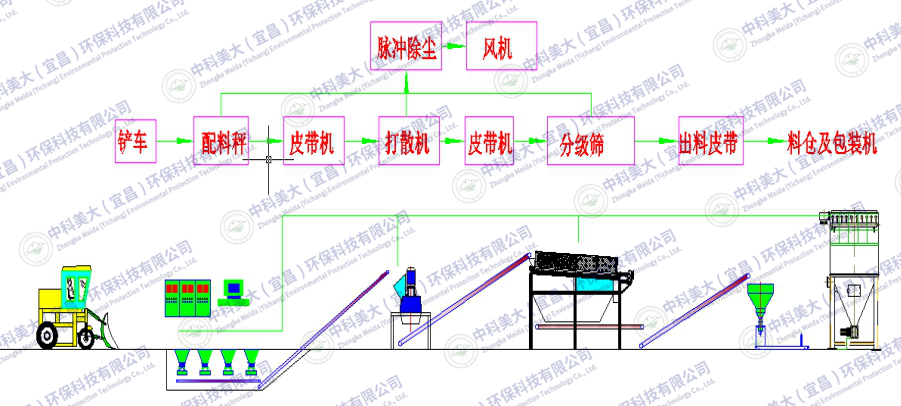

成的物料同时进入卧式粉碎机进行粉碎。粉碎好的物料经皮带输送机送入分筛机进行筛分,筛上物返回粉碎工序进行粉碎,筛下物符合标准的包装成成品入库。

颗粒有机肥车间

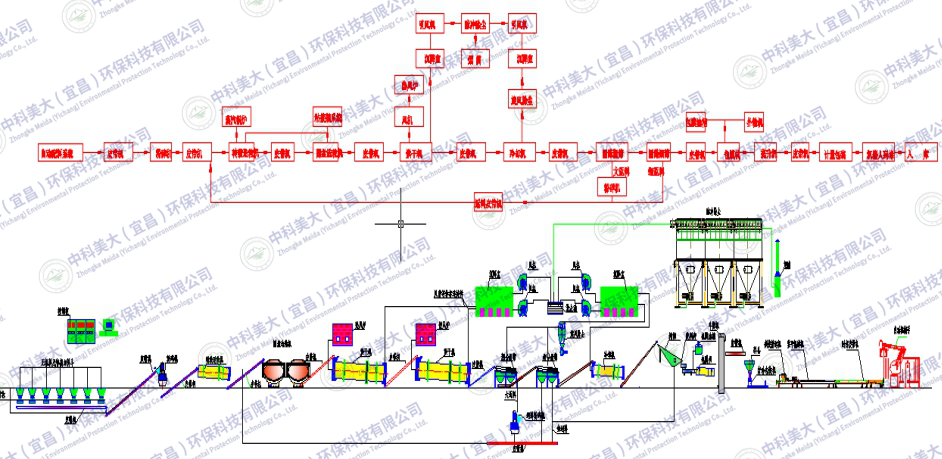

颗粒有机肥:一定的无机养分和其他添加剂,粉状的N、P、K、填料(主要是粘结剂)等无机原料、生物菌种、经自动计量皮带机后与处理好的粉状有机肥同时进入卧式粉碎机进行粉碎。粉碎好的物料经皮带输送机送入转鼓造粒机进行初始造粒,然后通过皮带输送机送入盘式造粒机,在盘式造粒机内进行二次造粒并进行抛光、整形使颗粒表面更加光滑以便于后续烘干。造粒抛光之后的物料经皮带输送机送至回转式干燥机进行干燥。回转式干燥机内物料被扬起与热风炉产生的热风进行热交换,尾气通过尾气处理装置进行除尘、洗涤、放空。由于在添加生物菌种后为保证生物菌种的存活,故不能采取高温干燥,必须走低温大风的路线,采用二次干燥处理。出干燥机的物料经筛分机进行筛分,大颗粒经粉碎后与细粉通过返料皮带再次进入造粒系统,然后再次参与造粒过程。经过筛分后的颗粒通过输送设备进入回转式冷却机进行冷却处理,进一步提高颗粒强度、降低水分,使颗粒达到有质量要求,之后颗粒进入涂膜机(使颗粒进行涂膜)已达到长时间储存不易结块的目的。然后成品颗粒进入包装系统进行称重包装。获得合格成品。

整个工艺流程具体包括秸杆物理破碎→分筛→混合(菌种+鲜畜禽粪便+粉碎的农作物秸杆按比例混合)→堆腐发酵→温度变化观测→鼓风、翻堆→陈化→水分控制→分筛→造粒→成品→包装→入库。

二、工程技术方案

1、主料为畜禽粪便,对辅料(秸秆、废弃烟叶、植物加工废弃物等)进行粉碎,可适当添加一些氮素、磷素等大量元素原料。调节物料的养分和碳氮比、碳磷比、PH值等。处理后原料含水率60%-65%。若生产生物有机肥需加有益菌和功能菌剂,一般需在发酵高温期过后物料温度小于40度时添加、罐式发酵罐可将罐内物料分时间段进行控制,方便操作,充分利用设备的配料搅拌功能、发酵搅拌功能、搅拌干燥功能,使生产工艺简单化。工艺设计为:配料搅拌、罐式发酵、槽式陈化(腐熟)、粉状有机肥车间,颗粒有机肥车间,减少物料的多次搬运。

2、有机肥原料发酵采用好氧发酵工艺、采用罐式发酵、链板切削翻抛物料,翻抛时可使罐内物料向后移动,本设备即可适用于连续式发酵工艺(即连续进料发酵后连续出料);罐式发酵罐具有搅拌功能可做搅拌机使用,配料时使用布料机将物料均匀送进发酵区,这样可大大节省原料预混合设备投资和物料装卸运输及预搅拌工作量,

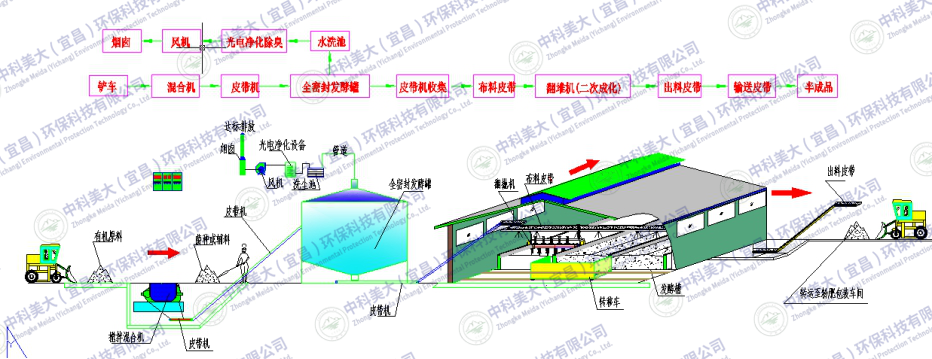

三,工艺流程图:

(1)有机肥罐式发酵工艺流程图:

(2)粉状有机肥工艺流程图:

(3)颗粒有机肥工艺流程图:

我要咨询

您的需求是我们前进的方向

让农业更美好

让生活更健康

中科美大(宜昌)环保科技有限公司

ISO9001 国际质量管理体系标准

您可以根据意向选择下列 [快捷留言]

本文标签 0

电话:15872970176 13886716169

邮件:719800867@qq.com地址:中国宜昌当阳市坝陵办事处锦屏大道51号